Contoh BAB III Skripsi Sistem Komputer STMIK Triguna Dharma Medan

BAB

III

ANALISA

DAN PERANCANGAN

3.1 Analisis Permasalahan

Sistem

yang akan dibangun pada skripsi ini bermula dari ide mengenai permasalahan yang

terjadi pada saat melakukan penggilingan adonan mie dan kue menggunakan

penggiling manual. Tanpa disadari pada saat melakukan penggilingan adonan mie

dan kue sering terjadi pemborosan tenaga manusia, hal ini terjadi pada saat

pengguna melakukan penggilingan namun ketebalan adonan tidak sama dan

mengakibatkan pengguna harus mempercepat putaran penggiling menggunakan tangan

secara manual. Hal ini mengakibatkan banyaknya tenaga manusia yang terpakai.

Untuk itu

dibutuhkan suatu sistem yang dapat membantu para pengguna dalam menghadapi

permasalahan tersebut. Salah satunya yaitu dengan menambahkan penggerak berupa

motor DC yang akan menggerakkan penggiling.

Berdasarkan ide

terdebut maka akan dirancang sebuah sistem alat otomatis yang dapat mengatur

kecepatan pengging.motor DC yang digunakan sebagai penggerak penggiling adonan

mie dan kue. Adapun sistematika perancangan sistem penggiling adonan mie dan

kue yaitu :

1.

Membuat gambaran

perancangan sistem berdasarkan permasalahan yang terdapat pada latar belakang.

2.

Mengimplementasikan sistem

kendali Pulse Width Modulaton (PWM)

ke dalam pemrograman yang sesuai untuk menyelesaikan masalah yang terjadi pada

perancangan sistem.

3.

Merancang

komponen-komponen yang dibutuhkan berdasarkan referensi dan permasalahaan yang

ada.

4.

Melakukan analisa terhadap

sistem apabila terjadi permasalahan pada saat sistem dijalankan atau pada saat sistem

bekerja.

3.2 Algoritma Sistem

Algoritma sistem adalah aliran proses-proses kerja sistem yang dikerjakan pada saat sistem dijalankan mulai dari input hingga output. Tahapan tersebut untuk mengetahui putaran motor DC pada penggiling sesuai dengan inputan yang diterima oleh sensor ultrasonik, kemudian akan ditentukan kecepatan motor berdasarkan ketebalan adonan yang terdeteksi. Algoritma sistem dapat digambarkan pada gambar 3.1 berikut ini :

Algoritma sistem adalah aliran proses-proses kerja sistem yang dikerjakan pada saat sistem dijalankan mulai dari input hingga output. Tahapan tersebut untuk mengetahui putaran motor DC pada penggiling sesuai dengan inputan yang diterima oleh sensor ultrasonik, kemudian akan ditentukan kecepatan motor berdasarkan ketebalan adonan yang terdeteksi. Algoritma sistem dapat digambarkan pada gambar 3.1 berikut ini :

Gambar 3.1 Algoritma Implementasi PWM pada

Penggiling Adonan mie dan kue

Pada gambar 3.1

dijelaskan langkah awal pada saat sistem mulai berjalan adalah mendetekti

adanya objek berupa adonan yang berada diatas konveyor. Kemudian setelah terdeteksi maka konveyor akan berjalan membawa adonan ke dalam penggiling. Lalu

penentuan PWM berdasarkan level ketebalan yang terdeteksi selanjutnya

penggiling akan berputar berdasarkan PWM.

3.2.1

Nilai Awal PWM

Pada sistem ini

digunakan motor DC dengan tengangan input

12V untuk menggerakkan penggiling dan penggerak konveyor. Jumlah motor DC yang digunakan pada sistem ini berjumlah

2 motor DC. Pada sistem ini digunakan resolusi Pulse Width Modulation (PWM) 8 bit dengan duty cycle

seperti pada tabel

3.1 berikut ini.

Tabel 3.1 Nilai Awal

PWM pada Penggiling Adonan Mie dan Kue Otomatis

NO

|

Level

Kecepatan Penggiling

|

Duty Cycle (PWM)

|

Tinggi

Adonan

|

1

|

-

|

0 %

|

0 cm

|

2

|

Level 1

|

40%

|

1-3 cm

|

3

|

Level 2

|

60%

|

4-6 cm

|

4

|

Level 3

|

80%

|

7-8 cm

|

3.2.2

Pulse Width Modulation (PWM)

Pulse

Width Modulation adalah salah satu jenis

sitem kendali. Sistem kendali Pulse Width

Modulation dilakukan dengan cara mengubah perbandingan lebar pulsa positif

terhadap lebar pulsa negatif

ataupun sebaliknya dalam frekuensi sinyal yang tetap. Total perioda pulsa dalam

Pulse Width Modulation pada biasanya

menggunakan perbandingan pulsa positif terhadap pulsa.

Berikut Pulse Width Modulation pada sistem ini

berdasarkan data nilai awal PWM diatas :

1.

Grafik Duty Cycle = 40%

Keterangan : Tp = Time Positif.

Tn = Time Negatif.

T = Total.

Pada gambar 3.2 dapat dijelaskan bahwa

kondisi duty cycle 40%, time positif adalah 40% dan 60% yang lain merupakan time negatif yang berarti pulse width modulation (PWM) dan

tegangan output pada kondisi ini

adalah 40% dari total tegangan.

1.

Grafik Duty Cycle = 60%

Keterangan : Tp = Time Positif.

Tn = Time Negatif.

T = Total.

Pada gambar 3.3

dapat dijelaskan bahwa kondisi duty cycle

60%, time positif adalah 60% dan 40% yang lain merupakan time negatif yang berarti pulse width modulation (PWM) dan

tegangan output pada kondisi ini

adalah 60% dari total tegangan.

2.

Grafik Duty Cycle = 80%

Keterangan : Tp = Time Positif.

Tn = Time Negatif.

T = Total.

Pada gambar 3.4

dapat dijelaskan bahwa kondisi duty cycle

80%, time positif adalah 80% dan 20% yang lain merupakan time negatif yang berarti pulse width modulation (PWM) dan

tegangan output pada kondisi ini

adalah 80% dari total tegangan.

Gambar 3.5

adalah gabungan duty cycle dari 40%, 60%, dan 80%, nilai duty cycle inilah yang akan

diimplementasikan pada sistem pencetak adonan mie dan kue otomatis yang akan

dirancang.

2.2.3

Nilai

Pulse Width Modulation (PWM)

Nilai

Pulse Width Modulation pada sistem ini

menggunakan resolusi 8 bit(255), yang artinya setiap nilai kecepatan

direpresentasikan dengan angka 0 sampai dengan 254.

Berikut

nilai Pulse Width Modulation (PWM)

yang akan diimplementasikan pada sistem :

1.

Duty

cycle = 40%

PWM = Duty Cycle x Besar resolusi PWM

= 40%

x 255

= 102.

Pada saat duty cycle = 40% dan resolusi yang digunakan adalah 8 bit maka nilai dari duty cycle direpresentasikan dengan

angka 0 sampai dengan 254 sehingga dihasilkan nilai PWM sebesar 102.

2.

Duty

cycle = 60%

PWM = Duty Cycle x Besar resolusi PWM

= 60%

x 255

= 153.

Pada saat duty

cycle = 60% dan resolusi yang digunakan adalah 8 bit maka nilai dari duty cycle direpresentasikan dengan

angka 0 sampai dengan 254 sehingga dihasilkan nilai PWM sebesar 153.

3.

Duty cycle

= 80%

PWM = Duty Cycle x Besar resolusi PWM

= 80%

x 255

= 204.

Pada saat duty cycle = 80% dan resolusi yang digunakan adalah 8 bit maka nilai dari duty cycle direpresentasikan dengan

angka 0 sampai dengan 254 sehingga dihasilkan nilai PWM sebesar 204.

3.2.4

Tegangan Output Pada Motor DC

Tegangan output

pada sistem ini adalah tegangan total yang dikalikan dengan duty cycle yang telah yang ditentukan.

Tegangan total yang digunakan adalah 12V. berikut nilai tegangan output pada masing-masing duty cycle.

1.

Duty

cycle = 40%

V

out = Duty cycle x V in

= 40%

x 12 Volt

= 4.8

Volt

Tegangan

output yang dihasilkan dari nilai

tiap duty cycle dengan total,

tegangan total yang digunakan untuk

output adalah 12 Volt. Maka

tegangan output pada motor DC yang dihasilkan

pada saat duty cycle 40%

adalah 4.8 Volt.

2.

Duty

cycle = 60%

V out = Duty cycle x V in

= 60%

x 12 Volt

= 7.2

Volt

Sama halnya

dengan kondisi duty cycle 40%, pada saat duty cycle 60% tegangan total yang

digunakan untuk output adalah 12 Volt. Maka tegangan output pada motor DC yang dihasilkan pada saat duty cycle 60% adalah 7.2 Volt.

3.

Duty

cycle = 80%

V out = Duty cycle x V in

= 80%

x 12 Volt

= 9.6

Volt

Sama halnya dengan kondisi duty cycle 40% dan 60%, pada saat duty cycle 80% tegangan total yang

digunakan untuk output adalah 12 Volt. Maka tegangan output pada motor DC yang dihasilkan pada saat duty cycle 80%

adalah 10.8 Volt.

3.2.5 Kecepatan

Putaran Pada

Motor DC

Kecepatan total pada motor DC yang akan digunakan pada

sistem ini adalah 115 Rpm, ini di dapatkan berdasarkan spesifikasi motor DC

yang akan digunakan, kecepatan motor DC pada sistem ini adalah kecepatan total

yang dikalikan dengan duty cycle yang

telah di tentukan. Berikut nilai kecepatan putaran motor DC pada masing-masing duty cycle.

1.

Duty Cycle =

40%

RPM = Duty Cycle x Kecepatan Total Motor

= 40% x 115

Rpm

= 46 Rpm

Kecepatan yang dihasilkan pada saat duty cycle dengan kecepatan total motor, pada saat duty cycle 40% dan kecepatan total motor

DC 12 V adalah 115 Rpm, maka dihasilkan nilai kecepatan motor sebesar 46 Rpm.

2.

Duty Cycle =

60%

RPM = Duty Cycle x Kecepatan Total Motor

= 60% x 115

Rpm

= 69 Rpm

Kecepatan yang dihasilkan pada saat duty cycle dengan kecepatan total motor, demikian pada saat duty cycle 60% dan kecepatan total motor

DC 12 V adalah 115 Rpm, maka dihasilkan nilai kecepatan motor sebesar 69 Rpm.

3.

Duty Cycle =

80%

RPM = Duty Cycle x Kecepatan Total Motor

= 80% x 115

Rpm

= 92 Rpm

Sama halnya dengan duty

cycle 40% dan 60% Kecepatan yang dihasilkan pada saat duty cycle dengan kecepatan total motor, pada saat duty cycle 80% dan kecepatan total motor

DC 12 V adalah 115 Rpm, maka dihasilkan nilai kecepatan motor sebesar 92 Rpm.

3.3

Flowchart

Diagram

alir (flowchart) dibawah merupakan

diagram yang menggambarkan aliran sistem dijalankan hingga pada sistem

melakukan proses pendeteksian objek. Diagram ini dimulai dengan mengghubungkan

sumber daya sistem ke aliran arus listrik untuk mengaktifkan sistem. Sensor ultrasonik

yang digunakan pada sistem ini berjumlah 2 unit. Setelah sistem dapat dipastikan

beroperasi dengan baik, sensor ultrasonik akan mendeteksi adanya objek maka

secara otomatis motor penggerak konveyor akan aktif dan pengging adonan akan

aktif dengan sistem kendali PWM yang dirancang.

Gambar 3.7 Flowchart Sistem (Lanjutan)

3.2

Pemodelan/Perancangan

Sistem

Pada pemodelan

dan perancangan sistem alat pencetak adonan mie dan kue otomatis berbasis

arduino ini di kombinasikan dengan motor DC sebagai penggerak dari konveyor dan

penggiling (output) adonan serta

menggunakan sensor ultrasonik sebagai pendeteksi (input) adonan .

Perancangan

sistem ini terdiri dari dua bagian besar yaitu, perancangan hardware dan software. Sistem pada perangkat keras dirancang dengan menggunakan

rangkaian elektronika yang terdiri dari beberapa rangkaian yang dijadikan menjadi

satu dalam suatu sistem, sebelum

melakukan perancangan sistem dibuatlah diagram yang akan menjelaskan aliran

proses input dan output.

3.4.1

Blok Diagram Sistem

Gambar 3,8 Konfigurasi

Blog Diagram Sistem Pencetak Adonan Mie dan Kue.

Pada gambar 3.8

menggambarkan suatu konfigurasi rancangan sistem alat. Terdapat beberapa blok

yang bertugas sesuai dengan fungsinya masing-masing.

1.

Sensor Ultrasonik

Sensor ultrasonic

HY-SRF05 dimaksudkan sebagai pembacaan apabila terdeteksi adanya adonan diatas

konveyor maka secara otomatis alat akan bekerja. Level tinggi adonan dibagi

menjadi tiga kategori yaitu level 1, level 2, dan level 3.

2.

Arduino UNO

Arduino UNO digunakan

sebagai mikrokontroler pada sistem ini yang akan digunakan untuk memproses input dari sensor ultrasonik yang akan

menghasilkan output berupa motor DC

dan LCD yang digunakan untuk menampilkan status alat.

3.

Catu daya 12V

Catu daya 12V digunakan

sebagai catu daya yang digunakan untuk semua

perangkat yang terpasang pada sistem.

4.

Motor DC

Digunakan sebagai penggerak

dari konveyor dan penggiling serta penggerak bagi pencetak adonan. Dalam hal

ini motor DC penggerak penggilling akan diaktifkan berdasarkan level yang

terdeteksi oleh sensor ultrasonik.

5.

Motor Driver L293D

Motor Driver digunakan

untuk mengendalikan motor DC yang digunakan untuk penggerak dari penggiling dan

konveyor.

6.

LCD

LCD digunakan sebagai

penampil status dari alat. Rancangan ini menggunakan LCD 2x16 karakter, dalam

hal ini LCD digunakan untuk menampilkan proses yang sedang dijalankan oleh alat.

3.4.2 Perancangan Model Hardware

Perancangan

perangkat model hardware ini

dirancang dengan konsep seminimal mungkin agar mudah diimplementasikan oleh

pengguna sitem. Perancangan model hardware menyajikan sebuah

gambar 2 dimensi. Prototype yang akan

dibuat dalam sistem ini adalah sebagai berikut :

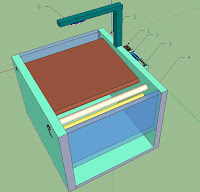

Gambar

3.9 Rancangan Sistem Tampak dari Depan

Pada

gambar 3.9 merupakan rancangan sistem yang tampak dari bagian depan. Pada gambar

ini terlihat komponen berdasarkan urutan penomoran pada gambar 3.9 :

1.

Driver Motor L293D.

2.

Arduino Uno.

3.

LCD 2x16.

4.

Motor DC penggerak

konveyor.

5.

Motor DC penggerak

penggiling.

6.

Sensor Ultrasonik.

Gambar

3.10 Rancangan Sistem Tampak dari Belakang

Pada

gambar 3.0 yang merupakan rancangan sistem yang tampak dari belakang, dimana

pada bagian belakang alat akan ditempatkan sebuah sensor ultrasonik yang akan mendeteksi

apakah ada adonan yang tercetak atau tidak, setiap inputan yang masuk akan diproses

oleh arduino yang merupakan otak pemproses yang digunakan pada sistem ini.

1.4.3

Perancangan

Sistem Elektronik

Dalam

perancangan sistem ini dibagi menjadi beberapa rangkaian elektronik yang akan

dibuat menggunakan aplikasi proteus, rangkaian yang akan dibuat merupakan satu

keseluruhan sistem. Adapun rangkaian sistem elektronik yang dibuat adalah

sebagai berikut :

1.

Rangkaian Sensor

Ultrasonik

Gambar 3.11 Rangkaian

Sensor Ultrasonik

Rangkaian ini

menggunakan sensor ultasonik yang merupakan sebuah komponen elektronika yang

bekerja dengan merubah pantulan gelombang suara menjadi besaran teggangan,

dimana nantinya sensor ini digunakan untuk mendeteksi objek berupa adonan dan

mendeteksi tinggakt ketebalan adonan berdasarkan level yang telah ditentukan.

2.

Rangkaian Arduino Uno

Gambar 3.12 Rangkaian

Arduino Uno

Rangkaian

arduino di atas

merupakan mikrokntroler atau otak yang akan menerima masukan dari sensor

ultrasonik dan kemudian akan dihasilkan sinyal keluaran yang akan menggerakkan

motor DC.

3.

Rangkaian Motor DC

Gambar 3.13 Rangkaian

Motor DC

Motor DC yang

digunakan sebagai yang akan menggerakkan konveyor, penggiling, dan pencetak

adonan mie dan kue, di mana

kecepatan motor DC yang akan menggerakkan penggiling akan disesuaikan

berdasarkan tinggkat ketebalan adonan yang terdeteksi.

4.

Rangkaian Motor Driver L293D

Gambar

3.14 Rangkaian Motor Driver L293D

Motor Driver ini

digunakan untuk mengendalikan motor DC, dimana motor driver ini akan menunggu

perintah dari arduino yang kemudian akan menggerakkan konveyor dan penggiling.

5.

Rangkaian LCD 2x16

Gambar 3.15 Rangkaian

LCD 2x16

Pada sistem ini

digunakan LCD 2x16 yang berfungsi sebagai penampil status yang sedang dikerjakan

alat.

6.

Rangkaian Keseluruhan

Gambar 3.16 Rangkaian

Keseluruhan

Pada gambar 3.16

merupakan rangkaian keseluruhan sistem alat pencetak adonan mie dan kue

otomatis berbasis arduino. Nantinya rangkaian keseluruhan ini akan dirancang ke

dalam rancang bangun yang sebenarnya.

Komentar

Posting Komentar